| ACCUEIL | L'AGRICULTURE | LA BETTERAVE ET LE SUCRE |

publié en 1965

L'usage du sucre remonte à la plus haute antiquité en Inde et en Chine, sucre de canne, "le roseau qui donne du miel". Jusqu'au XIXe siècle, le sucre était extrait de la canne à sucre, mais lorsqu'en 1806 Napoléon Ier décréta le Blocus continental, il fallut trouver une plante capable de remplacer la canne pour la fabrication du sucre. Napoléon encouragea les recherches pour l'extraction du sucre de la betterave et, en 1812, il y avait en France 200 usines qui en produisaient 30 000 quintaux.

L'industrie de la fabrication du sucre à partir de la betterave était née.

DE LA BETTERAVE A LA TASSE A CAFE

La "campagne sucrière" dure environ trois mois et, en raison du caractère périssable de la matière première, la fabrication du sucre doit être effectuée le plus rapidement possible; pendant cette période, les sucreries fonctionnent nuit et jour. Elles sont qplantées à proximité des lieux de culture de la betterave pour éviter des transports onéreux. Une usine de moyenne importance traite environ 2 000 t de betteraves par jour; quelques sucreries en France traitent plus de 4 000 t.

Quelles sont les différentes phases du traitement de la betterave ?

Transport. Le problème est d'approvisionner l'usine de manière régulière ininterrompue, tout en évitant un stockage prolongé des betteraves qui perdraient alors une partie de leur richesse en sucre. Le transport se fait par trains ou péniches, mais surtout par camions. Le tonnage transporté est important : en tenant compte du poids de la terre adhérant aux racines, variable selon les années (séches ou pluvieuses), il peut atteindre 221 000 t environ pour la saison de fabrication, pour une sucrerie traitant 170 000 t de betteraves (soit à peu près 30 % de terre).

Réception.

Dès leur arrivée, les betteraves sont pesées et un échantillonge est prélevé sur chaque chargement à l'aide d'une sonde mécanique. On calcule le pourcentage du poids de la terre (pourcentage variable : de 10 à 30 % du poids total, parfois de 50 %) On a alors le poids net de betteraves livrées à l'usine. Il faut ensuite déterminer la richesse de la betterave, car la rémunération de l'agriculteur est à la fois fonction du tonnage net des racines livrées et de la proportion de sucre qu'elles contiennent.

Détermination de la richesse en sucre.

La richesse en sucre, encore appelée "richesse saccharine", est déterminée au moyen d'un saccharimètre automatique. La richesse moyenne en année normale est d'environ 17 g de sucre pour 100 g de betteraves.

Mise en œuvre.

Les betteraves sont déversées dans des silos cimentés, les caniveaux, où est stocké l'approvisionnement de l'usine pour plusieurs jours de marche. Sous l'action de jets d'eau très puissants lancés à l'aide de lances hydrauliques appelées "mitrailleuses", les tas de betteraves s'écroulent et un courant d'eau les entraîne dans une fosse située au point le plus bas de l'usine.

La "mitrailleuse" et les betteraves

Pénétrons dans l'usine.

Ce qui frappe tout d'abord, c'est le nombre des appareils, l'importance de la tuyauterie de tous diamètres et surtout les différents niveaux où se font les opérations de fabrication. La visite d'une sucrerie est une visite "en dents de scie»" il faut monter, descendre d'étroits escaliers en fer puis, après avoir observé une phase de fabrication au niveau du sol, remonter, redescendre. Ce qui frappe aussi, après l'animation de la cour de l'usine, c'est le peu d'ouvriers qui sont chargés d'assurer le traitement des betteraves jusqu'au stade final : le sucre. Ici, c'est la machine qui est reine; l'homme observe les cadrans, les appareils de contrôle, tourne des boutons, manœuvre des manettes.

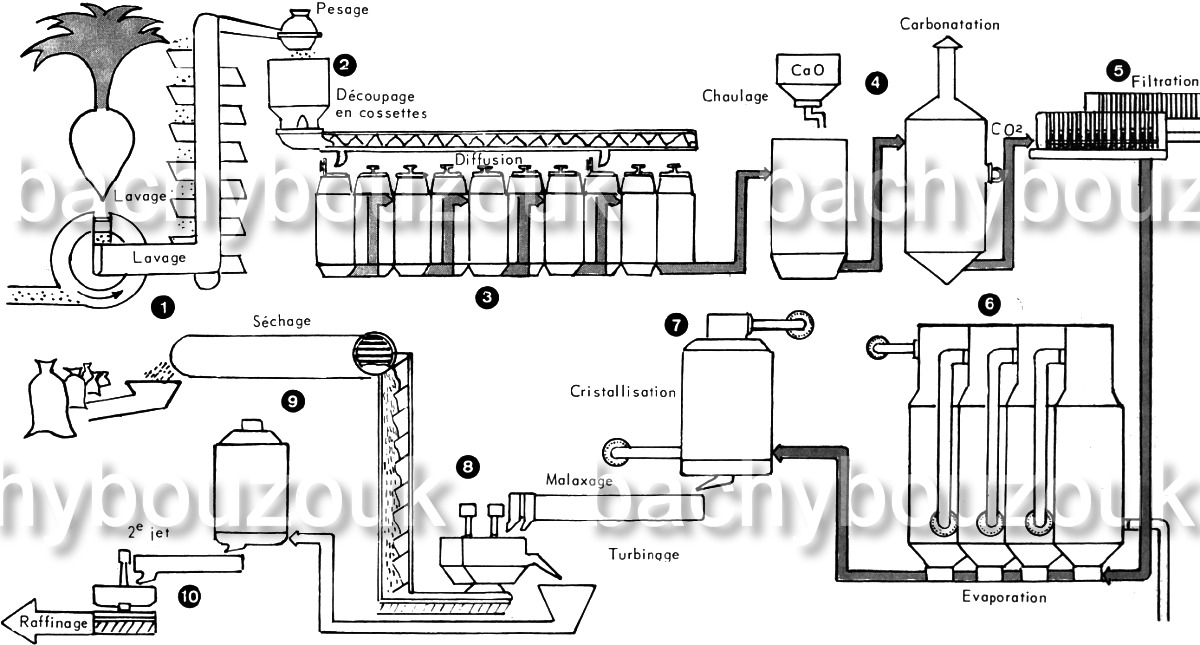

Lavages.

Avant toute opération, les betteraves doivent être débarrasses de la terre qui les recouvre, des pierres et de l'herbe mêlées à elles. De la fosse, les betteraves sont reprises par une grande roue à godets qui les déverse dans un hydro-épierreur où tombent les terres, puis elles passent daris un bassin semi-cylindrique, le laveur. Elles sont entraînées ensuite dans un hydro-épailleur, qui les débarrasse des herbes qui peuvent rester, et enfin dans un laveur-rinceur. Après ces opérations, un élévateur à godets les transporte au point le plus haut de l'usine.

Découpage en cossettes.

Les betteraves tombent ensuite dans de puissants coupe-racines armés de couteaux qui les découpent en fines lanières de 10 à 15 cm de long et 3 à 4 mm d'épaisseur, appelées cossettes, d'un profil évidé pour offrir une large surface favorisant l'extraction du jus par diffusion. Les cossettes sont emportées par u tapis élévateur doté d'un système de pesage permanent; la lecture d'un cadran suffit pour connaître le poids exact des ossettes entraînées par le tapis. Elles sont ensuite déversées dans l'appareil de diffusion.

La diffusion.

Premier stade important de la fabrication du sucre : la diffusion. Son principe repose sur celui de l'osmose : le sucre contenu ians la betterave et, en même temps que lui, un certain nombre "impuretés traversent la paroi des cellules si les cossettes laignent dans un jus de densité plus faible que celle du jus des affûtes. Pour faciliter cette diffusion, on opère à chaud : + 70°, + 80°. La diffusion est conduite de façon méthodique à contre-courant dans un appareil à diffusion continue, dans lequel les cos«ttes abandonnent progressivement leur sucre à un jus sucré de plus en plus riche. A la fin de l'opération, le jus obtenu a une richesse en sucre sensiblement égale à celle de la cossette fraîche. Pour 100 kg de betteraves mis en œuvre, la diffusion donne 10 litres d'un jus contenant 12 à 13 % de sucre, 4 % d'impuretés oraniques et minérales et 84 % d'eau.

Epuration et filtration.

Ces opérations vont avoir pour but de débarrasser le jus de diffusion de toutes les impuretés qu'il contient. C'est la phase la plus importante du travail de la sucrerie, car c'est d'elle que dépend le bon rendement de l'exploitation. Le mode d'épuration généralement pratiqué est le suivant :

1° Addition de chaux au jus sous forme de lait de chaux ou de chaux vive en roches (1,2 à 1,8 %). Une partie de cette chaux solubilise dans le jus : elle précipite certains acides organiques minéraux et libère la soude et la potasse qui leur étaient îsociées. De plus, elle permet la floculation d'une grande partie des impuretés colloïdales.

2° Réchauffage du jus, au cours duquel certains colorants et les sucres réducteurs sont détruits.

3° Carbonatation du jus : précipitation de la chaux dans le jus sous forme de carbonate de chaux par barbotage du gaz carbonique produit par le four à chaux.

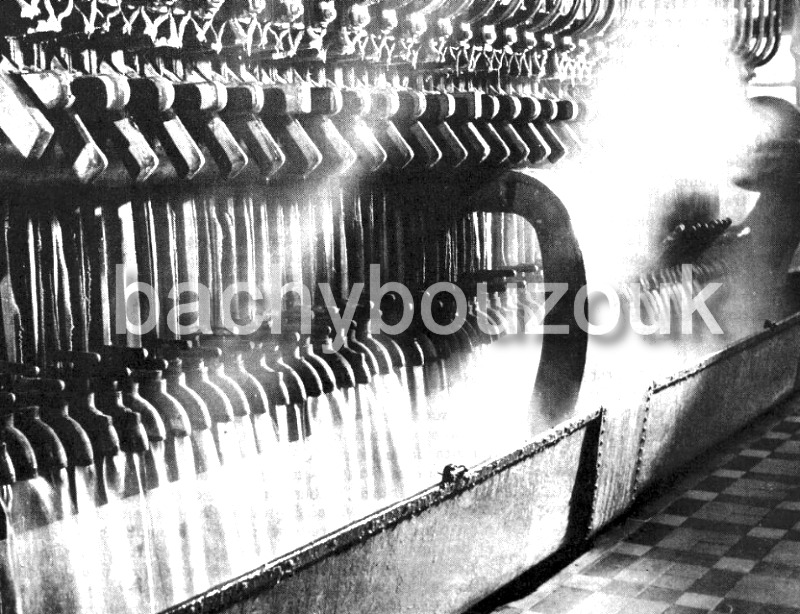

4° Filtration du jus dans des filtres-presses classiques ou des filtres spéciaux.

5° Seconde carbonatation : le jus clair obtenu à la suite des aérations précédentes contient encore de la chaux libre : le jus "chaulé" est alors soumis, dans les chaudières de carbonatation, à l'action d'un courant de gaz carbonique : il se forme un précipité de carbonate de chaux qui, en se déposant, itraînera les impuretés.

6° Dernière filtration dans des filtres mécaniques, filtration minutieuse du jus qui est ensuite porté à l'ébullition pour décomposer les bicarbonates formés accidentellement au cours de la seconde carbonatation. (Le jus peut recevoir également, dans certains cas, une petite dose d'anhydride sulfureux qui le préservera des colorations excessives lors des chauffages ultérieurs.) Cet ensemble d'opérations est très complexe en raison des réactions chimiques et physico-chimiques qui se sont produites. Le jus noirâtre sorti de la diffusion est devenu un liquide très clair, de couleur jaune paille, qui contient approximativement 88 % d'eau, 11 % de sucre, 1 % d'impuretés dissoutes. Les impuretés qui resteront dissoutes se rassembleront dans la mélasse — sous-produit obtenu au dernier stade de la fabrication du sucre (eau mère de dernière cristallisation).

Evaporation.

Cette opération a pour but d'éliminer l'eau dans laquelle le sucre est en solution. Le jus doit être concentré; il passe dans une série de chaudières (énormes cylindres comprenant un nombre très important de tubes verticaux d'environ 35 mm de diamètre, autour desquels circule de la vapeur d'eau et à l'intérieur desquels le jus entre en ébullition). Ce jus devient progressivement un sirop à la température de + 65° et qui titre de 55 à 65 % de sucre.

Cristallisation.

Il s'agit maintenant d'extraire sous forme cristallisée, avec un rendement aussi élevé que possible, le sucre en solution dans le sirop, tout en le séparant des impuretés qui l'accompagnent. C'est la dernière phase importante du travail de la sucrerie. La cristallisation s'opère dans de grandes chaudières (chaudières de cuite) fonctionnant sous vide partiel; une seule de ces chaudières peut contenir 25 t de cristaux de sucre, et la masse doit rester six heures dans l'appareil. La concentration du sirop est faite à température constante (moins de 90°), et lorsqu'il est amené à l'état de sursaturation, la chaudière contient la masse cuite, mélange pâteux de cristaux de sucre et de sirop impur (eau mère) à la température de + 80° ramenée progressivement à 55°-60° dans de grands bacs avec mouvement d'agitation, appelés malaxeurs.

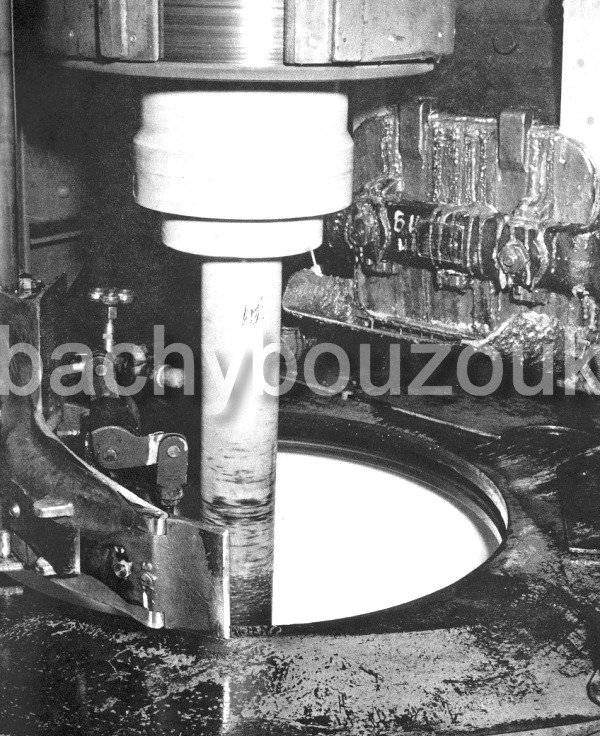

Essorage.

La séparation des cristaux de sucre du sirop se fait dans des essoreuses centrifuges, paniers en laiton à parois perforées d'environ 1 m de diamètre, tournant à 1 500/1 800 tours/mn. Les cristaux de sucre projetés sur les parois sont lavés avec un filet d'eau, puis de vapeur (opération de clairçage), qui les rend parfaitement blancs. Après ces opérations, le sucre blanc cristallisé est évacué par le fond de l'essoreuse et transporté sur un transporteur à secousses. Il est alors séché et conduit par un tapis roulant à l'ensachage.

C'est le sucre "premier jet". Par le traitement du sirop recueilli (eau mère) à la sortie de la turbine, on obtient un sucre de "deuxième jet" et en traitant à nouveau le sirop éliminé par la force centrifuge un autre de "troisième jet", sucres moins blancs, "sucres roux", moins purs, envoyés généralement à la raffinerie pour être purifiés.

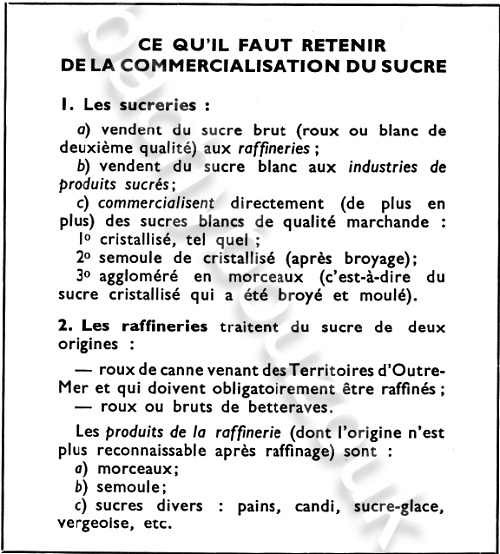

Le sucre en morceaux. La raffinerie.

Le sucre est livré à la consommation sous forme de sucre cristallisé et de sucre en morceaux. C'est la raffinerie, industrie différente de la sucrerie, qui va produire le sucre en morceaux. Les sucres bruts — sucres de deuxième et troisième jets — vont être épurés, débarrassés de toutes leurs impuretés, pour obtenir le sucre affiné. Ce sucre affiné, et le sucre cristallisé qui n'est pas consommé tel quel seront dissous dans de l'eau chaude et donneront un sirop de refonte de 65 à 70 % de sucre. Ce sirop subira différents traitements, une nouvelle cristallisation et, par moulage, sciage ou par compression, prendra l'aspect bien connu du morceau de sucre en forme de domino ou de cube.

Filtration

La séparation des cristaux de sucre du sirop se fait dans des essoreuses-centrifugeuses ou turbines.

Sous l'action de la force centrifuge, les cristaux se déposent sur la paroi du panier perforé, tandis que le sirop impur est évacué par les perforations.

On peut remarquer la blancheur du sucre recueilli dans la turbine.

________________________________________________

________________________________________________

________________________________________________

| ACCUEIL | L'AGRICULTURE | LA BETTERAVE ET LE SUCRE |

bachybouzouk.free.fr